In dit artikel: Een geschiedenis van polyethyleen buizen wat is het verschil tussen LDPE en HDPE; kenmerken van lagedrukpolyethyleen (hoge dichtheid); voor- en nadelen van HDPE-buizen; technologie voor de productie van buizen uit lagedrukpolyethyleen; fittingen voor polyethyleen buizen.

Plastic in de vorm van een keukensifon voor het afvoeren van water begon rond de jaren 80 de communicatie in onze huizen en appartementen te bestormen, en verving de voorheen populaire stalen en gietijzeren sifons volledig. Halverwege de jaren 90 werden plastic buizen onverwachts sanitaire buizen, aantrekkelijk vanwege hun nieuwheid, laag gewicht, prijs en absolute weerstand tegen corrosie. Het lijkt erop dat polyethyleenbuizen in meer dan 15 jaar aanwezigheid op de Russische markt bekend moeten zijn geworden bij huiseigenaren, maar sommigen van hen behandelen plastic in het watervoorzieningssysteem nog steeds met wantrouwen en achterdocht. We bieden aan om de eigenschappen van lagedrukpolyethyleen en de daarvan gemaakte leidingen te onderzoeken.

Geschiedenis van polyethyleen buizen

Polyethyleen werd, net als andere soorten plastic, per ongeluk verkregen. In 1898 deed Hans von Pechmann, een Duitse natuurkundige, een ander stadium van onderzoek naar diazomethaan, dat hij vier jaar eerder had verkregen, een tamelijk gevaarlijke stof van chemische oorsprong. Na een experiment met verhitting van diazomethaan ontdekte Von Pechmann een witte, wasachtige substantie op de bodem van de kolf, die polyethyleen bleek te zijn of, zoals de chemicus het noemde, polymethyleen. Aan het begin van de 20e eeuw was er geen industriële behoefte aan open-source Pehmann-polyethyleen, dus de creatie ervan werd 37 lange jaren vergeten.

Na de Eerste Wereldoorlog gingen grote industriëlen op zoek naar nieuwe materialen voor het isoleren van elektrische kabels en vertrouwden ze de ontwikkeling ervan toe aan chemische laboratoria. De Britse chemici Reginald Gibson en Eric Fawcett, die in het kader van een dergelijke order handelden, hebben in het laboratorium van het chemische concern “Empire of the Chemical Industries” (Imperial Chemical Industries) polyethyleen herontdekt – door een mengsel van ethyleen en benzaldehyde in een drukkamer te plaatsen en daarop in te werken met een druk van honderden atmosfeer. De chemici beschouwden de verkregen witte, wasachtige substantie als een vergissing tijdens het experiment, vooral omdat ze er niet in slaagden opnieuw polyethyleen te verkrijgen – tijdens het eerste experiment kwam er per ongeluk lucht in de drukkamer, de onderzoekers hielden hier geen rekening mee.

ICI-laboratorium

Na onderzoek van een stof die per ongeluk verkregen was door Gibson en Fawcett, besloot chemicus Michael Perrin, die ook voor het ICI-concern werkte, een technologie te ontwikkelen die het mogelijk zou maken om op industriële schaal polyethyleen te verkrijgen. De ontwikkeling van de technologie kostte Perrin vier jaar (hij begon onderzoek te doen naar polyethyleen in 1935) en werd pas in 1939 met succes bekroond – ICI ontving dit jaar een patent voor de productie van hogedrukpolyethyleen (lage dichtheid). Tijdens de Tweede Wereldoorlog werd de productie van polyethyleen uitgebreid – dit plastic werd gebruikt om coaxiale radarkabels te isoleren. Sinds 1944 is er in de Verenigde Staten veel vraag naar polyethyleenverpakkingen bij eigenaren van winkelketens..

Hogedrukpolyethyleen had een vrij hoge zachtheid en plasticiteit en was daarom perfect voor de productie van verpakkingen voor verpakkingsproducten die door klanten werden gekocht. Het was echter niet geschikt voor gebruik in communicatienetwerken die warm water transporteren – de experimentele leidingen gemaakt van dit polymeer lieten geen water door, maar waren niet in staat om gassen vast te houden, omdat intermoleculaire bindingen in LDPE niet sterk genoeg zijn.

In 1951 ontwikkelden chemici Paul Hogan en Robert Banks, die voor de Phillips Petroleum Corporation werkten, een katalysator voor de polymerisatie van polyethyleen, chroomtrioxide. In aanwezigheid van een katalysator kan polyethyleen worden geproduceerd bij een meer gematigde druk en temperatuur. Het gebruik van nieuwe katalysatoren bij de productie van polyethyleengranulaat heeft de mogelijkheid gecreëerd om plastic leidingen te maken voor de toevoer van koud en warm water, evenals voor rioolverbindingen. Twee jaar later creëerde de Duitse chemicus Karl Ziegler katalytische systemen op basis van organoaluminiumverbindingen en titaniumhalogeniden, die het mogelijk maakten om lagedruk (hoge dichtheid) polyethyleen te verkrijgen, dat wordt gekenmerkt door een hogere stijfheid en sterkte dan LDPE. In de jaren 70 werd het Ziegler-katalysatorsysteem aangevuld met nieuwe types, waardoor het onder meer mogelijk werd om een breed scala aan polyethyleenharsen te produceren.

Kenmerken van lagedrukpolyethyleen

Dit polyethyleen wordt geproduceerd met behulp van gasfase-, suspensie- en oplossingstechnologieën, polymerisatie vindt plaats onder druk van 1 tot 5 kg / cm2. Het heeft een dichtheid van meer dan 0,941 g / cm3, is tamelijk stijf en, vanwege zijn kristallijne structuur, enigszins transparant of ondoorzichtig. Vanwege de zwakke vertakking van moleculaire bindingen, zorgen intermoleculaire krachten voor een hoge treksterkte in lagedrukpolyethyleen. De smelttemperatuur is ongeveer 130 ° C, wat 20 ° hoger is dan die van LDPE, maar hierdoor is polyethyleen bestand tegen verhittingstemperaturen tijdens de werking van afgewerkte producten (ongeveer 121 ° C).

In vergelijking met hogedrukpolyethyleen is de vocht- en gasdoorlaatbaarheid van HDPE 5 keer lager, het heeft een hogere chemische bestendigheid tegen vetten en oliën. Net als LDPE is het gevoelig voor kraken in de omgeving, maar LDPE-kwaliteiten met een hoog molecuulgewicht hebben dit nadeel niet. Afhankelijk van het merk is HDPE bestand tegen lage temperaturen van -50 ° C en lager.

Er wordt een breed scala aan producten gemaakt van hogedrukpolyethyleen – zakken en verpakkingsfolie voor winkelketens, leidingen, isolatie van elektrische hoogspanningskabels, diverse gaas, tanks en blikken, PET-flessendoppen, meubelbeslag, accessoires voor auto’s, kinderspeelgoed en spelletjes complexen, meubels, etc..

In Rusland wordt primair lagedruk-polypropyleen geproduceerd door de ondernemingen van OOO Stavrolen, OAO Kazanorgsintez, geïmporteerd uit Europa en Azië, secundair (verkregen uit recyclebare materialen) – geproduceerd door een aantal kleine fabrikanten.

Kenmerken van HDPE-buizen

Voordelen van lagedruk polymeerleidingen (hoge dichtheid):

- Ze hebben een lange levensduur – minimaal 40 jaar. Zo’n periode is oorspronkelijk vastgelegd tijdens hun ontwikkeling in de jaren 50 van de vorige eeuw..

- Ze zijn niet onderhevig aan corrosieve en chemische invloeden, d.w.z. ze hebben geen hernieuwbare kathodische bescherming nodig wanneer ze in de grond worden gelegd, d.w.z. ze vereisen geen onderhoud.

- Met dezelfde kenmerken zijn de kosten van polyethyleen buizen lager dan die van staal.

- Vanwege de onveranderlijke gladheid van de binnenoppervlakken, wordt er geen kalk en slib op afgezet, respectievelijk verandert de binnendiameter niet gedurende de gehele levensduur.

- Ze hebben een lage thermische geleidbaarheid – hun warmteverlies en de mate van condensatie op het buitenoppervlak zijn extreem klein.

- In het geval van bevriezing van de vloeistof in de HDPE-buis, zal de structuur niet worden vernietigd, aangezien de diameter van de buis zal toenemen onder de diameter van de bevroren vloeistof (met 5-7% van het origineel) en zal terugkeren naar de vorige na ontdooien van de getransporteerde vloeistof.

- Het gewicht van buizen is 6 keer lager dan het gewicht van stalen buizen met dezelfde diameter en maximale werkdruk, wat transport en installatie aanzienlijk vergemakkelijkt.

- Hoge weerstand tegen waterslag, dankzij de lage elasticiteitsmodulus van HDPE-buizen.

- Het lassen van polyethyleen buizen is veel gemakkelijker, sneller en goedkoper dan stalen buizen. Bovendien verliezen lasverbindingen van HDPE-buizen hun betrouwbaarheid na verloop van tijd niet..

- Volledige milieuveiligheid, waardoor polyethyleenbuizen mogen worden gebruikt in pijpleidingen die de bevolking van drinkwater voorzien.

Nadelen van polyethyleen buizen:

- Beperkingen op de temperatuur van de getransporteerde vloeistof, waardoor het moeilijk is om ze te gebruiken in verwarmings- en warmwatervoorzieningssystemen.

- Specifieke montagetechniek.

- In vergelijking daarmee hebben stalen en gietijzeren buizen hogere mechanische eigenschappen. De levensduur van polymeerbuizen die in de grond zijn gelegd, is afhankelijk van het type lokale bodem (de mobiliteit).

- Hun prestatiekenmerken worden verminderd onder invloed van ultraviolette straling (de mate van weerstand tegen ultraviolette straling hangt af van de katalysatoren die worden gebruikt bij de productie van grondstoffen – HDPE-korrels).

Productietechnologie voor HDPE-buizen

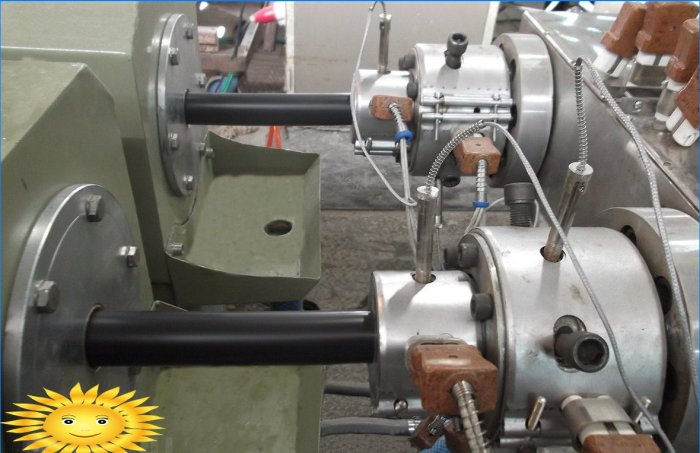

De lijn voor de productie van polyethyleenbuizen bevindt zich in een relatief klein gebied – ongeveer 100 m2.

HDPE-korrels van een bepaalde kwaliteit worden in de extruderhopper gegoten, tot de smelttemperatuur verwarmd en geplastificeerd. Het gesmolten polyethyleen komt de rechte kop van de extruder binnen en gaat bij de inlaat door de filternetten en het rooster waarop de doorn is geïnstalleerd (gestroomlijnd conisch mondstuk). Het gesmolten polyethyleen omhult de doorn proportioneel en volgt de matrix van de toekomstige buis, waar het de vorm aanneemt van een buis met een bepaalde diameter. Het doornlichaam heeft een ingebouwd mondstuk voor het toevoeren van perslucht die de wanden van de polyethyleen buis bij de uitgang van de matrix koelt.

De uitgeharde buis wordt met een speciaal apparaat uit de extruder getrokken, waarvan de grijpdiameter overeenkomt met de buisdiameter. De uitlaatinrichting leidt de buis door de koeleenheid, waar het web wordt blootgesteld aan waterstromen uit de mondstukken.

De controle over de wanddikte en de afwezigheid van vervormingen van de geometrische vorm van de buis wordt uitgevoerd door een contactloos meetapparaat. Daarachter bevindt zich een markeringsapparaat dat de juiste markering op het HDPE-buislichaam aanbrengt door middel van reliëf of bedrukking.

Als een buis wordt geproduceerd met een diameter groter dan 125 mm, wordt deze na het markeren in stukken van de vereiste lengte gesneden met behulp van een beweegbare guillotine of cirkelzaag, waarbij hij langs de buisbaan volgt met de snelheid waarmee hij uit de extruder wordt getrokken. Buizen met een kleinere diameter worden door de trekwikkelaar tot spoelen verzameld.

Naast de structurele kenmerken van de extruderkop, worden de kwaliteitskenmerken van de polyethyleen buis beïnvloed door de temperatuur van de smelt, de snelheid van zijn vloei en het trekken. Tijdens het stromen ondergaan gesmolten HDPE-moleculen oriëntatie, wat de axiale krimp van de buis beïnvloedt na het verlaten van de extruder, evenals anisotropie (de aanwezigheid van ruwheid op het oppervlak van de afgewerkte buis). De mate van axiale krimp van een polyethyleen buis hangt ook af van de snelheid waarmee deze wordt getrokken – als deze hoger is dan de snelheid van de smelt bij de uitlaat, neemt de axiale krimp en dunner worden van de wanden toe.

De intensiteit van de persluchttoevoer (drukkalibratie) hangt af van de diameter, de buiswanddikte, de kenmerken van de gegeven polymeerkwaliteit en de temperatuur van de smelt in de extruder. De luchtdrukkalibratie wordt aangepast wanneer de eerste batch pijp de extruder verlaat door middel van experimentele afstemming. Als de luchtdruk onvoldoende is, zullen zich merkbare rimpelingen vormen op de buiswanden, indien te groot, zal de toenemende wrijving meerdere microscheuren veroorzaken, wat de sterkte van de buiswanden aanzienlijk zal verminderen.

Koppelingen voor polyethyleen buizen

Er worden drie soorten fittingen gebruikt om HDPE-buizen aan te sluiten – voor stomplassen (zonder gebruik van een elektrische spiraal), voor elektrisch lassen en knelkoppelingen.

Stuiklasfittingen (tappen) maken stomplassen van buizen aan elkaar mogelijk. Stuiklassen wordt uitgevoerd in de volgende volgorde: knipperen van de uiteinden van buizen en fittingen; het verwarmen van de te lassen secties met een elektrische verwarmingsinrichting tot de toestand van viskeuze vloeibaarheid; het verwijderen van de verwarmingsinrichting en het onder druk met elkaar verbinden van de te lassen delen. Het is belangrijk om de fitting en de buis zo snel mogelijk na het verwijderen van het verwarmingsapparaat met elkaar te verbinden, zodat het plastic niet afkoelt. Om een sterke en betrouwbare naad te garanderen, is het ook noodzakelijk om de mogelijkheid dat stofdeeltjes in de naad komen volledig te elimineren..

HDPE-fittingen bedoeld voor elektrisch lassen worden geleverd met ingebedde draadverwarmers (elektrische weerstanden) – wanneer een elektrische stroom aan de draad wordt geleverd, zorgt de verwarming ervoor dat het polymeer smelt in de verbindingsgebieden. Zodra de fitting en de buis zijn aangesloten, wordt de spanningstoevoer onderbroken en wordt een verbinding met hoge dichtheid gevormd. Elektrolasfittingen worden in polymeerbuizen gelast met behulp van speciale lasmachines waarmee u de lasmodus kunt aanpassen aan de afmetingen van de buis en de fitting die erin moet worden gesneden. Deze lasmethode is vooral handig bij het repareren van moeilijk bereikbare leidingdelen..

De constructie van een kunststofleiding met behulp van klemkoppelingen is zeer eenvoudig, aangezien er geen extra voorbereiding van HDPE-leidingen nodig is. Knelfittingen zijn verbonden met buizen zonder te demonteren in hun samenstellende delen – de rubberen afdichting wordt samengedrukt door de pershuls in de positie waarin het nodig is met gelijktijdige beperking van de compressie, waardoor buisvervormingen worden voorkomen, en de klemring van een speciaal ontwerp zal de verbinding niet verzwakken. De installatie van de pijpleiding door het aansluiten van knelfittingen kan op elk moment van het jaar worden uitgevoerd, ook bij temperaturen onder het vriespunt, terwijl het hele werkterrein beschikbaar is voor menselijke uitvoering zonder speciale training..

Wat zijn de gebruikelijke toepassingen voor HDPE-buizen en wat zijn de belangrijkste voordelen van dit materiaal?

Kan iemand mij alsjeblieft meer informatie geven over HDPE-buizen? Wat zijn de kenmerken en eigenschappen van deze buizen? Wat zijn hun voordelen en waar worden ze meestal voor gebruikt?